SANXIS TECHNOLOGIE (HONG KONG) LIMITED

Nieuws

-

Wat zijn de acceptatiecriteria voor de kwaliteit van het PCB-soldeermaskerproces? (Deel1.)

Vandaag zullen we leren dat het PCB-soldeermasker specifiek in overeenstemming moet zijn met de te verwerken normen.

-

Het verzoek om een PCB-soldeermasker

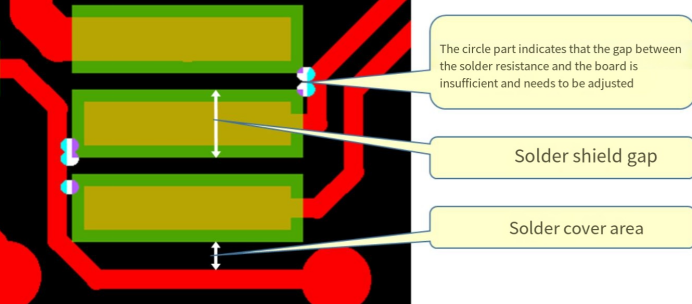

De soldeerweerstandsfilm moet een goede filmvorming hebben om ervoor te zorgen dat deze gelijkmatig op de PCB-draad en het kussen kan worden bedekt om een effectieve bescherming te vormen.

-

Wat is het geheim van kleur in PCB-soldeermasker? (Deel 3.)

Heeft de kleur van het PCB-soldeermasker enig effect op de PCB?

-

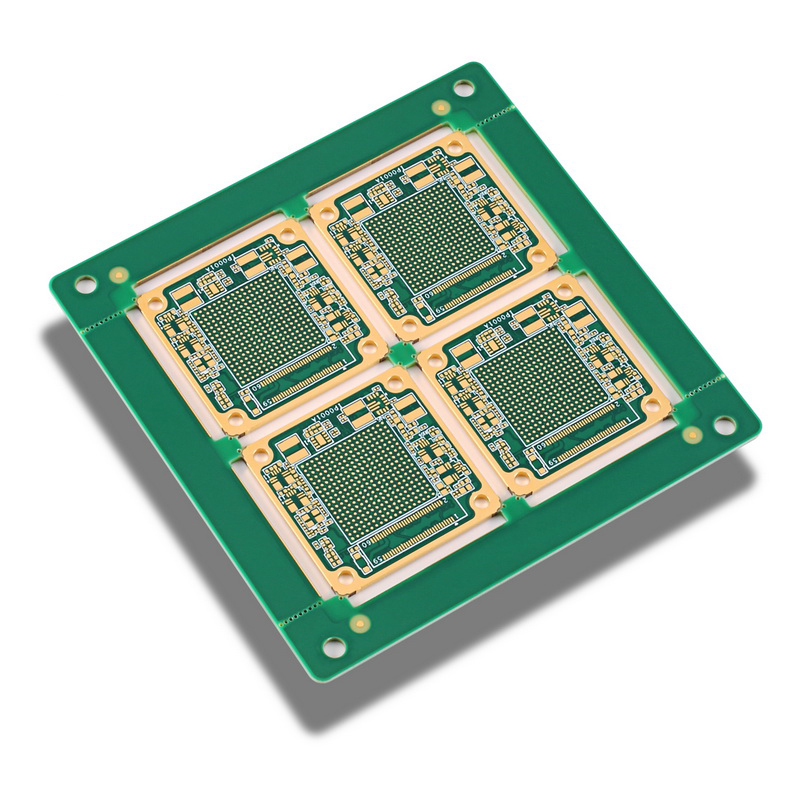

Het verschil tussen vergulden en immersiegoudproces

Onderdompelingsgoud maakt gebruik van de methode van chemische afzetting, via de chemische redoxreactiemethode om een laag plating te genereren, over het algemeen dikker, is een chemische nikkel-goud-goudlaag-afzettingsmethode, die een dikkere goudlaag kan bereiken.

-

Verschil tussen de vervaardiging van immersiegoud en andere fabrikanten van oppervlaktebehandeling

Nu zullen we het hebben over de warmteafvoer, de soldeersterkte, de mogelijkheid om elektronische tests uit te voeren en de moeilijkheidsgraad van de vervaardiging die overeenkomt met de kosten van vier aspecten van de vervaardiging van immersiegoud in vergelijking met andere fabrikanten van oppervlaktebehandeling.

-

De verschillen tussen immersiegoud en gouden vinger

De verschillen tussen immersiegoud en gouden vinger

-

De voordelen van de printplaten met immersiegoud

Laten we het vandaag hebben over de voordelen van immersiegoud.

-

Het principe van het onderdompelingsgoudproces

We weten allemaal dat, om een goede geleiding van PCB's te verkrijgen, het koper op de PCB voornamelijk uit elektrolytisch koperfolie bestaat en dat de koperen soldeerverbindingen in de blootstelling aan de lucht te lang zijn om gemakkelijk te worden geoxideerd.

-

Onderzoek naar galvaniseren voor HDI-PCB's met hoge beeldverhouding (deel 1)

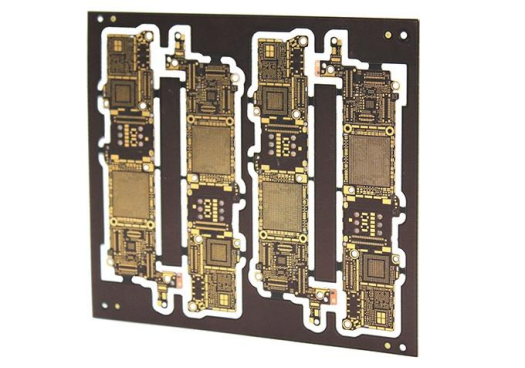

Zoals we allemaal weten, beweegt het ontwerp van printplaten als dragersubstraten met de snelle ontwikkeling van communicatie- en elektronische producten ook naar hogere niveaus en hogere dichtheid. Hoge meerlaagse backplanes of moederborden met meer lagen, een dikkere plaatdikte, kleinere gatdiameters en dichtere bedrading zullen een grotere vraag hebben in de context van de voortdurende ontwikkeling van informatietechnologie, wat onvermijdelijk grotere uitdagingen zal opleveren voor de PCB-gerelateerde verwerkingsprocessen. .

-

Het verschil tussen het testen van een Flying Probe en het testen van testopstellingen

We weten allemaal dat het tijdens het productieproces van PCB-printplaten onvermijdelijk is dat er elektrische defecten optreden, zoals kortsluiting, open circuits en lekkage als gevolg van externe factoren. Om de productkwaliteit te garanderen, moeten de printplaten daarom strenge tests ondergaan voordat ze de fabriek verlaten.

Nederlands

Nederlands English

English Українська

Українська नेपाली

नेपाली Azərbaycan

Azərbaycan Беларус

Беларус Hausa

Hausa සිංහල

සිංහල O'zbek

O'zbek Yoruba

Yoruba Divih

Divih Ελληνικά

Ελληνικά اردو

اردو Español

Español Português

Português русский

русский Deutsch

Deutsch Tiếng Việt

Tiếng Việt বাংলা

বাংলা हिन्दी

हिन्दी Pilipino

Pilipino Türk

Türk عربى

عربى